TEMPRA AD INDUZIONE

Trattamento termico di tempra ad induzione

Tra i trattamenti termici dell’acciaio, o della ghisa, particolarmente rilevante è quello della tempra ad induzione, utilizzato per incrementare la durezza superficiale di pezzi meccanici particolarmente soggetti ad usura, di cui viene fortemente migliorata la resistenza ed il limite di fatica, allungandone significativamente il ciclo di vita.

La tempra ad induzione è preferibile, rispetto ad altri trattamenti termici con riscaldamento in forno come ad es. la nitrurazione, per

-

- l’efficacia di rendimento,

- la velocità,

- il risparmio energetico

Si ottengono infatti analoghe caratteristiche meccaniche tramite un trattamento più conveniente in termini di tempi e costi, con il vantaggio di non avere praticamente limitazioni di forma e dimensioni dei pezzi da lavorare, applicabile su singoli particolari fino a grandi volumi , associato ad un considerevole risparmio energetico derivante dall’immediato riscaldamento (grazie all’induzione) di specifiche e limitate zone del componente da trattare.

Tempra ad induzione vs nitrurazione

Al confronto con la nitrurazione, poi, la tempra ad induzione consente di raggiungere profondità di tempra molto maggiori e senza richiedere tipologie di acciaio specificatamente dedicate, in quanto è basata sulla trasformazione strutturale del materiale e non conseguenti ad una reazione chimica come avviene, appunto, per la nitrurazione (in questo caso innescata dall’assorbimento forzato di azoto).

La rapidità propria del processo di tempra ad induzione la rendono, rispetto alle altre lavorazioni meccaniche, una fase costruttiva temporalmente piuttosto “agile”: in pochi passaggi, basati sullo studio del disegno meccanico e dei requisiti richiesti, è possibile formulare un preventivo concordando le condizioni di fornitura ed i tempi di consegna, questi ultimi generalmente nell’ordine di pochi giorni ma, in casi urgenti, anche di 1 solo!

Nel servizio che offriamo come Termostahl, infatti, grazie ai molteplici impianti installati e alla flessibilità dell’organizzazione produttiva, è possibile assegnare specifiche priorità e pianificare il trattamento sul primo macchinario idoneamente disponibile, agevolando quanto più la richiesta del cliente.

A tal proposito, per particolari situazioni e pezzi meccanici difficilmente trasportabili, sfruttando e le caratteristiche d’installazione/dimensionali di alcuni nostri impianti, possiamo eseguire il trattamento di tempra anche “in loco” presso la sede costruttiva del cliente, spostando l’impianto di tempra e le attrezzature necessarie.

Il know-how acquisito, il supporto all’analisi dei costi/benefici già in fase progettuale, accurate verifiche di fattibilità e sopralluoghi dedicati ci consentono anche questa, rara ma quanto utile, peculiarità.

Tempra ad induzione: dettagli tecnici

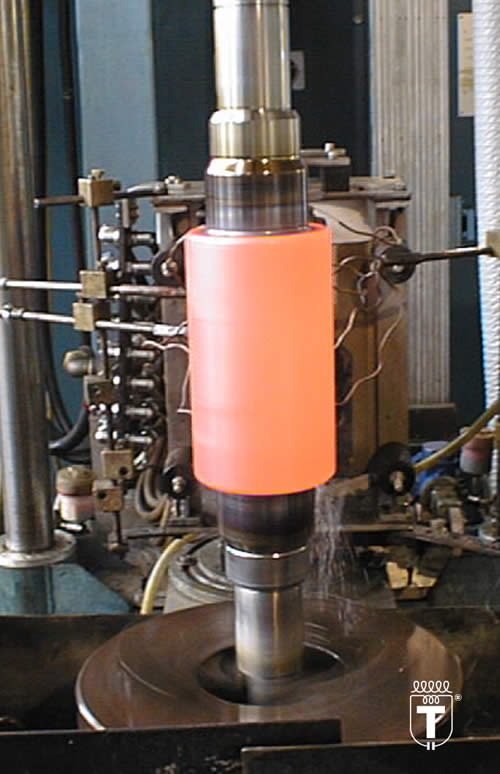

Il trattamento termico della tempra ad induzione consiste nel rapido riscaldamento della zona da rinforzare, ad una temperatura sopra il punto di austenitizzazione dell’acciaio Ac3 (900° – 950°), nel mantenimento a tale temperatura per un opportuno tempo di omogeneizzazione del materiale e nel successivo veloce raffreddamento (con getti d’acqua o di altri liquidi refrigeranti), al fine di consentire la trasformazione desiderata.

La temperatura alla quale si riscalda l’acciaio, ed il tempo di permanenza a tale temperatura, devono permettere alla struttura di partenza di diventare completamente austenitica senza superare soglie di criticità. Pertanto la velocità di raffreddamento deve essere particolarmente elevata e controllata, per evitare di raggiungere temperature che, se altrimenti superate, potrebbero invece innescare trasformazioni non richieste e non vantaggiose.

Nel trattamento termico della tempra ad induzione la produzione di calore viene realizzata mediante correnti, come si evince dal nome, “indotte” nel corpo da riscaldare quando questo viene sottoposto all’azione di un campo magnetico alternato.

Il campo magnetico è generato da una bobina induttrice che trasferisce, per via elettromagnetica, l’energia al corpo da riscaldare e quindi senza il contatto diretto fra gli elementi.

Le correnti indotte, dette anche “correnti di Foucault”, danno luogo a perdite per effetto Joule direttamente nel materiale da riscaldare, che costituiscono le sorgenti di calore necessarie ad aumentare la temperatura del corpo.

Il campo magnetico di eccitazione si ottiene facendo circolare una corrente alternata, di intensità e frequenza opportuna, entro una bobina induttrice generalmente realizzata con un tubo di rame (raffreddato internamente mediante circolazione d’acqua).

Sfruttando questa caratteristica dei corpi conduttori che, per l’appunto, se percorsi da corrente alternata danno luogo ad un campo magnetico circostante e a correnti indotte nei conduttori limitrofi, la cui distribuzione dipende dalla frequenza del campo di eccitazione, agendo proprio sulla frequenza della corrente e variandola, a seconda delle necessità (tramite convertitori di frequenza), si possono ottenere profondità di tempra differenti.

Specificatamente si utilizzano impianti ad ALTA FREQUENZA, basati su correnti tra i 100 – 1000 KhZ, per trattamenti termici di tempra ad induzione tali da ottenere medie-basse profondità di tempra, di solito su particolari meccanici di piccole dimensioni.

Impianti di tempra ad induzione di MEDIA FREQUENZA, tra 3 – 100 KhZ e con potenze da 10 – 1.000 Kw, per ottenere maggiori profondità di tempra su pezzi di dimensioni medio–grandi.

Per il riscaldamento ad elevate profondità, si utilizzano impianti di tempra ad induzione di BASSA FREQUENZA, tra 50 – 500 hZ.

Tempra ad induzione - Applicazioni

La tempra ad induzione, per i vantaggi che offre, viene eseguita su una estesa gamma di prodotti meccanici, inerenti differenti settori industriali. Di seguito alcuni esempi d’applicazione in diversi settori.

- Automotive: alberi motore/alberi a camme, particolari della trasmissione e dello sterzo, stampi di imbutitura e di trancia (da cui ricavare porte, cofani, pannelli, etc), lame da taglio, bulloneria.

- Ferroviario: molteplici componenti del materiale rotabile, delle scatole di scambio, leveraggi vari.

- Navale: alberi di trasmissione, ingranaggi, particolari per applicazioni militari.

- Oil & Gas: alberi di scorrimento, ruote dentate, pignoni impiegati tipicamente nelle piattaforme off-shore.

- Aeronautico: perni, alberini, ingranaggi vari.

- Metallurgico: cilindri di laminazione, rulli di lavoro, back-up rolls, corone dentate, viti senza fine.

- Settori vari (lamiera/carta/catenifici/macchine-utensili/alimentare): cuscinetti speciali, cilindri per spianatrici, rulli spiralati, rulli goffrati, piastre, boccole, camme, vitoni, guide lineari, ruote per carriponte, colonne per presse, etc.

Come Termostahl operiamo nella tempra ad induzione da più di 60 anni, in tutti i settori industriali in cui viene applicato questo trattamento, particolarmente con clienti italiani delle aree nord-centro Italia per ragioni prettamente logistiche, in quanto i costi di trasporto possono incidere significativamente ma, quando richiesto, lavoriamo anche con aziende del sud Italia e di paesi europei limitrofi come Francia, Svizzera, Slovenia.

Il nostro raggio di azione si estende da Torino a Udine e fino a Bologna-Firenze, comprendendo tutti i maggiori distretti manifatturieri delle province di Milano, Brescia, Bergamo, Verona, Vicenza, Padova, Venezia, Pordenone, Parma, Modena, Genova.

Collaboriamo attivamente anche con centri di ricerca e laboratori universitari per l’ingegnerizzazione di specifici processi produttivi, in quanto molte volte i requisiti definiti in fase di progettazione, per essere applicati diffusamente ed in piena sicurezza, necessitano di particolari ottimizzazioni e messe a punto.